Акапюшон - барлық жастағы адамдар киетін танымал киім, күнделікті киетіндерден спортшыларға дейін. Бұл жайлылық, жылулық пен стильді қамтамасыз ететін әмбебап киім. Бірақ сіз қарапайым капюшонның қалай жасалғанын ойлап көрдіңіз бе? Өндіріс процесі шикізатты таңдаудан бастап соңғы өнімді өндіруге дейінгі әртүрлі кезеңдерді қамтиды. Бұл мақала сізді капюшонның бастапқы дизайнынан бастап дайын бөлігіне дейін қалай шығарылатыны туралы саяхатқа апарады.

1.Жобалау және жоспарлау

Капюшонды өндіру процесі оның дизайнынан басталады. Дизайнерлер мен киім өндірушілер көбінесе стиль, түс және өлшем сипаттамаларын жасау үшін бірге жұмыс істейді. Бұл кезеңде бірнеше маңызды шешімдер қабылданады. Мысалы, пайдаланылған матаның түрі, тігіс түрі және капюшонның жалпы көрінісі, оның ішінде алдыңғы найзағай немесе пуловер стилі, тартқыш жіптер, қалталар немесе графика болады.

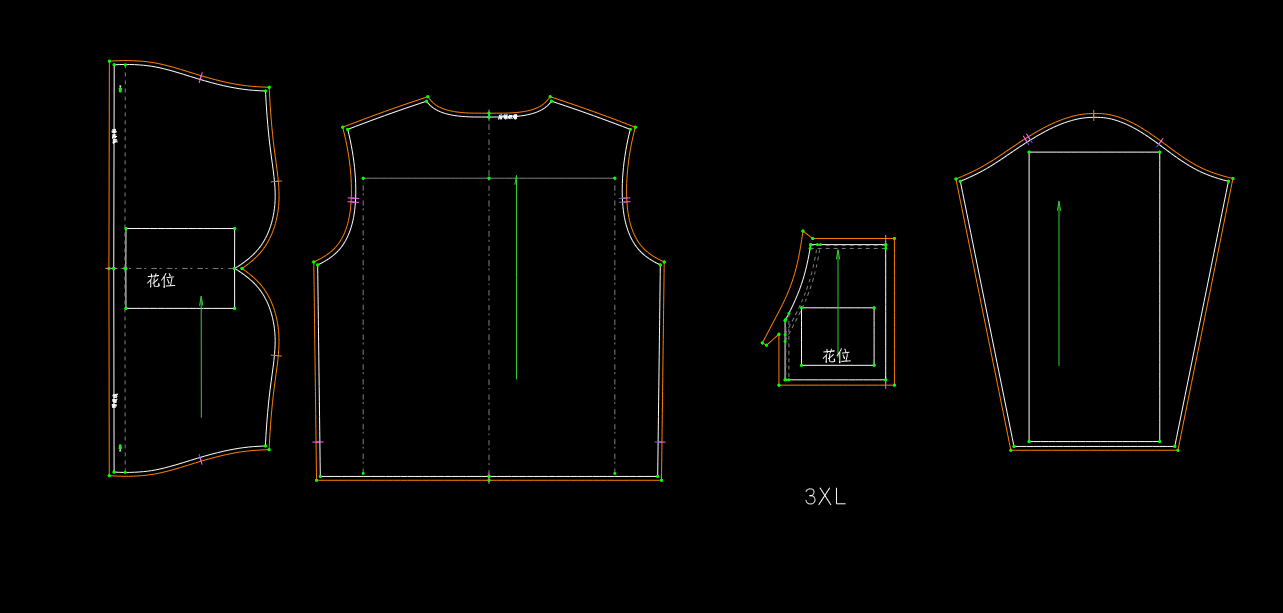

Бастапқы жобаларды аяқтағаннан кейін өлшемдер мен үлгілер сияқты техникалық аспектілер әзірленеді. Оларға капюшонның егжей-тегжейлі сызбасы, оның ішінде жеңдер, корпус және сорғыш сияқты әрбір бөлік кіреді. Барлығы жақсы сәйкес келетінін және дизайн күткендей болуын қамтамасыз ету үшін осы сәтте капюшон үлгісін жасауға болады.

2.Материалды алу

Процестің келесі қадамы - шикізатты алу. Капустер әдетте мақтадан, полиэфирден немесе екеуінің қоспасынан жасалады. Мақта жұмсақ, тыныс алатын және ыңғайлы, ал полиэфир берік, жеңіл және жиырылуына төзімді. Көптеген өндірушілер мақта-полиэстер қоспасын таңдайды, ол екі матаның да ең жақсы қасиеттерін біріктіреді.

Материалды таңдағаннан кейін ол жеткізушілерден алынады. Мата әдетте үлкен орамдарда келеді, олар өндіріс процесі басталғанға дейін сақталады. Жуу кезінде шөгу сияқты мәселелерді болдырмау үшін материал жиі алдын ала өңделеді. Бұл процесс соңғы капюшонның бірнеше рет жуудан кейін пішінін сақтауын қамтамасыз етеді.

3.Матаны кесу

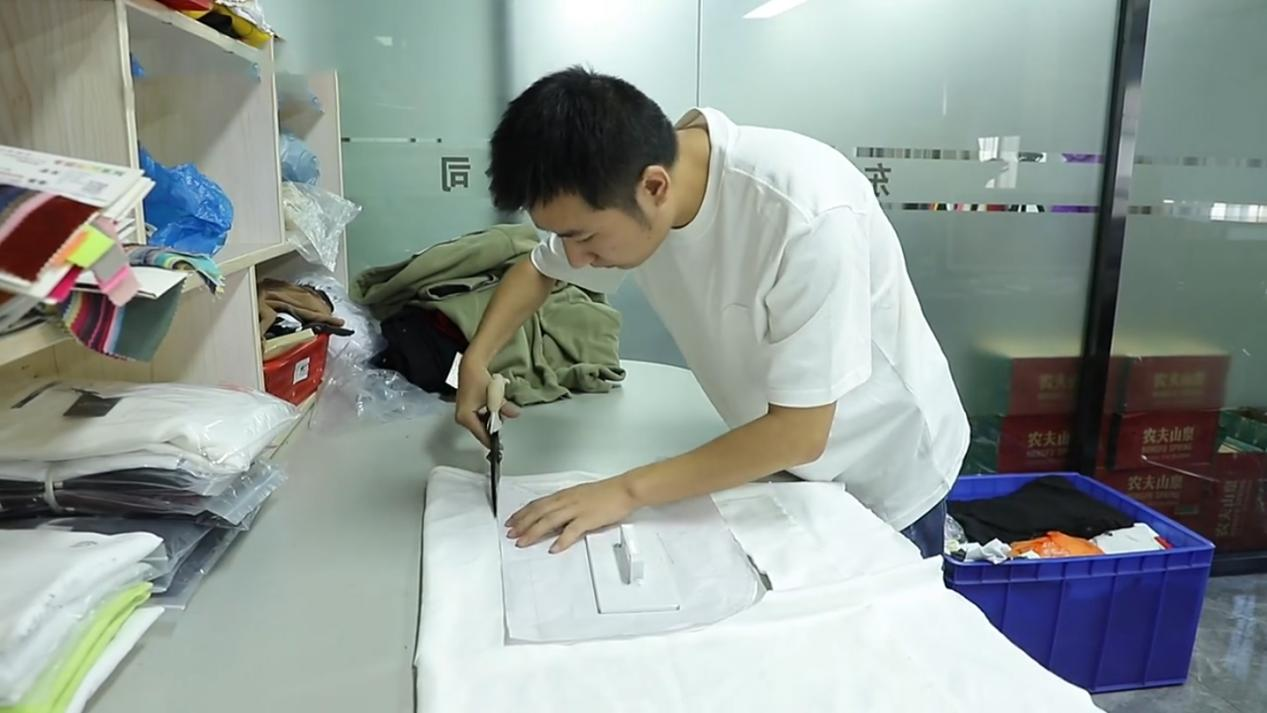

Материалды алып, өңдегеннен кейін келесі қадам капюшон дизайнына сәйкес матаны кесу болып табылады. Ол үшін дизайн кезеңінде жасалған үлгі матаға салынып, мата қажетті бөліктерге кесіледі. Бұған денені, жеңдерді, капюшонды және қалта немесе манжеттер сияқты кез келген қосымша бөліктерді кесу кіреді.

Қазіргі заманғы өндірісте бұл кесу процесі әдетте матаның бірнеше қабатын бірден кесуге болатын машиналармен автоматтандырылады. Бұл әдіс өндіріс процесін жылдамдатады және әрбір бөліктің дәл кесілуін қамтамасыз етеді. Кішкентай немесе қолдан жасалған капюшон өндірісінде бұл қадам әлі де қолмен жасалуы мүмкін.

4.Бөлшектерді бірге тігу

Матаның бөліктері кесілгеннен кейін олар бір-біріне тігуге дайын. Тігін процесі капюшон өндірісіндегі ең маңызды кезеңдердің бірі болып табылады, өйткені ол түпкілікті өнімнің сапасы мен ұзақ мерзімділігіне тікелей әсер етеді. Білікті жұмысшылар бөлшектерді біріктіру үшін өнеркәсіптік тігін машиналарын пайдаланады.

Бірінші қадам - капюшонның корпусына жеңдерді тігу. Осыдан кейін бүйірлік тігістер жабылып, сорғыш бекітіледі. Егер капюшон дизайны оларды қамтитын болса, жіптер салынып, қалталар орнына тігіледі. Ақырында, иілу ыңғайлы болу үшін қырлы манжеттер мен белдік белдеулер қосылады. Осы процесте жұмысшылар болашақта жыртылуы мүмкін кез келген әлсіз жерлерді болдырмау үшін тігіс сапасына мұқият болуы керек.

5.Аяқтау әрекеттерін қосу

Капюшон жиналғаннан кейін, ол әрлеу жұмыстарының сериясынан өтеді. Бұл кезең жапсырмалар, логотиптер және найзағай сияқты ұсақ бөлшектер қосылады. Егер капюдиде графикалық дизайн немесе логотип басып шығарылған болса, бұл басып шығару немесе кесте тігу орындалатын кезең.

Басып шығару әдістері әртүрлі, бірақ капюшондар үшін қолданылатын ең көп таралған әдістерге экранды басып шығару және жылу тасымалдағыш басып шығару жатады. Экранды басып шығаруда дизайнды матаға қолдану үшін сия трафарет арқылы итеріледі. Жылу тасымалдағышпен басып шығару дизайнды арнайы қағаздан матаға жылу мен қысым арқылы беруді қамтиды. Екі әдіс де дизайнның бірнеше рет жуу арқылы сақталуын қамтамасыз етеді.

Екінші жағынан, кесте логотиптер немесе кішірек мәтін үшін жиі қолданылады. Арнайы кесте тігу машинасының көмегімен жіптер матаға тігіледі, бұл ұзақ және жоғары сапалы әрлеу жасайды.

6.Сапаны бақылау және инспекция

Капюшонды орап, жөнелтпес бұрын, ол мұқият сапаны бақылау тексеруінен өтеді. Жұмысшылар бос жіптер, сынған найзағай немесе біркелкі емес тігіс сияқты ақаулардың бар-жоғын тексереді. Сондай-ақ, капюшон түс консистенциясы үшін тексеріліп, матаның түстері мен басып шығарылған дизайн бастапқы сипаттамаларға сәйкес келетініне көз жеткізеді.

Сонымен қатар, капюшонның сәйкестігі оның дизайн жоспарларында көрсетілген өлшемдерге сәйкес келетініне көз жеткізу үшін екі рет тексеріледі. Бұл қадам тұтынушылардың жоғары стандарттарға сай және киюге дайын өнімді алуын қамтамасыз етуге көмектеседі.

7.Қаптама және жөнелту

Капюшон сапа тексерісінен өткеннен кейін ол орау үшін дайын. Капюшон ұқыпты түрде бүктелген және тегтер немесе күтім көрсету нұсқаулары сияқты кез келген қосымша элементтер қамтылған. Содан кейін ол тасымалдау талаптарына байланысты қорғаныс пластик пакетке немесе қорапқа салынады. Өнім өлшемі, стилі және кез келген басқа тиісті ақпаратпен таңбаланады және қоймаларға, бөлшек сауда дүкендеріне немесе тікелей тұтынушыларға жөнелтуге дайындалады.

Қазіргі заманғы капюшон өндірісі бір уақытта мыңдаған бірлікті шығаратын кең ауқымды өндіріс орындарын қамтиды. Дегенмен, кішігірім брендтер немесе тәуелсіз дизайнерлер капюшондарын кішірек партияларда немесе жоғары сапалы материалдар мен шеберлікке бағытталған мамандандырылған зауыттарда шығаруы мүмкін.

8.Қорытынды

Дизайндан өндіріске дейін капюшонның саяхаты мұқият жоспарлауды, білікті жұмыс күшін және егжей-тегжейге назар аударуды қажет ететін көп сатылы процесс. Адамдар жақсы көретін ыңғайлы және стильді киім жасау үшін мата мұқият таңдалады, кесіледі, тігіледі және аяқталады. Ірі зауыттарда немесе тәуелсіз қолөнершілер жасағанына қарамастан, капюшон өндірісі дәстүрлі шеберлік пен заманауи технологияның үйлесімін қамтиды, бұл әрбір бөлік бүкіл әлемдегі тұтынушылардың қажеттіліктері мен тілектеріне сәйкес келуін қамтамасыз етеді.

Жіберу уақыты: 12 маусым-2025 ж